PCBのマイクロセクション検査

マイクロセクション検査は、プリント基板の層間接続や導体形状を評価するための重要な品質分析方法です。この検査方法は通常、完成したPCBで行われ、各層間の導体が設計要件や生産基準に適合していることを確認するため、または製品に欠陥が発生した場合に、特定の場所でサンプリングと分析を行い、異常の原因を特定するために使用されます。

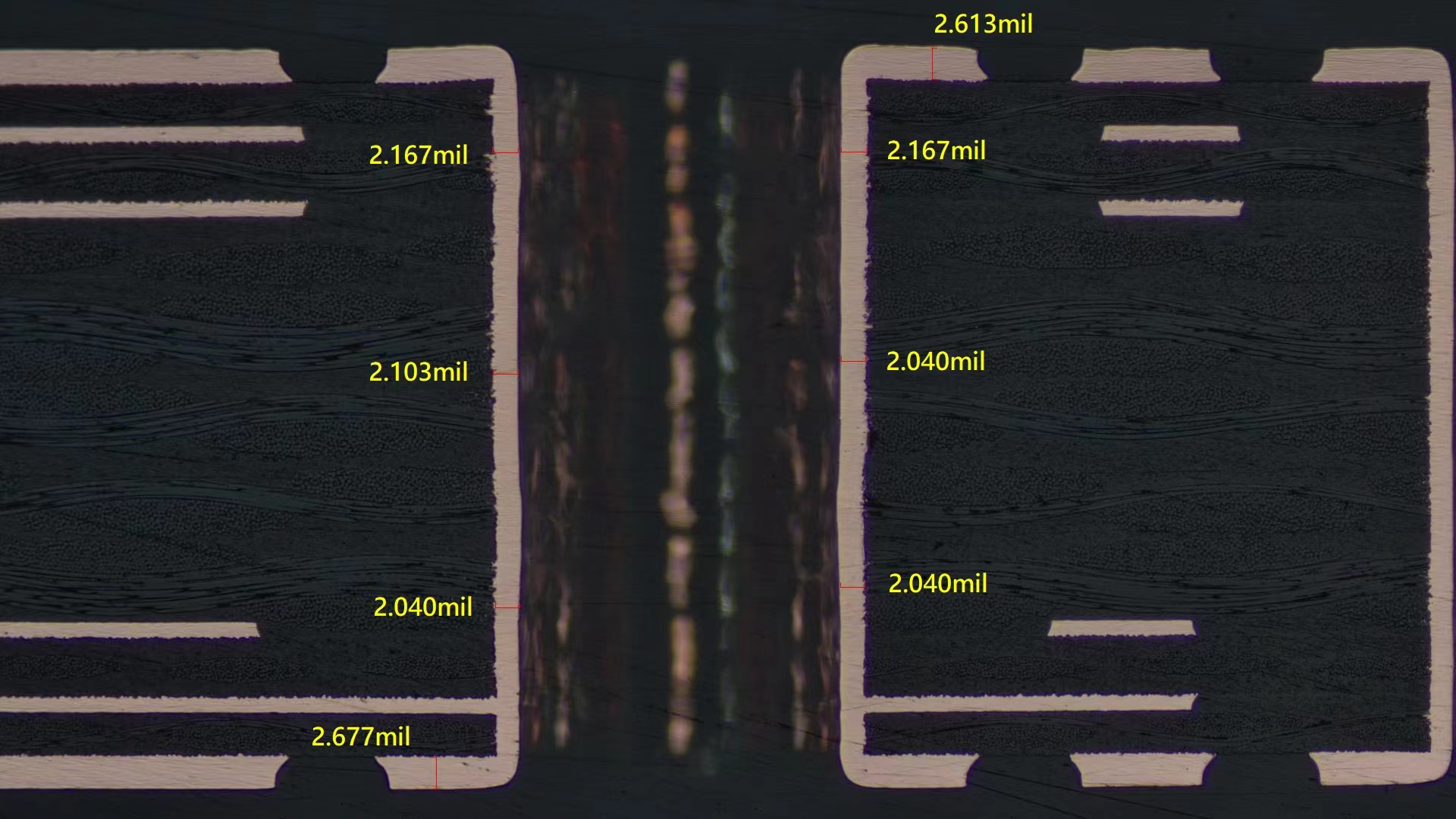

マイクロセクション検査を実施する際、まず完成したPCBから特定のサイズのサンプルを切り取り、その表面を研磨して内部構造を見えるようにします。その後、顕微鏡を使用してマイクロセクションの観察および撮影を行い、PCBのビア(via)、導電層、および誘電体層を示します。

マイクロセクション検査を通じて、PCB製造業者は以下のいくつかの重要な要素を評価できます:

- 導体の完全性と接続性:導体の形状、厚さ、および位置が設計と一致しているかどうかを確認し、回路接続の信頼性を確保します。

- 層間誘電体の品質:誘電体層が均一で、ひび割れや空隙がないかどうかを確認し、導体層間の短絡や絶縁強度の不足を防ぎます。

- PTHホールの銅めっき品質:スルーホールの銅めっきが十分かつ均一に分布しているかどうかを確認し、製品の導電性と信頼性を確保します。