- ホーム

- MCPCB

アルミ基板

- 01. 材料

- 02. 穴あけ

- 03. ドライフィルムレジスト

- 04. ソルダーマスク

- 05. ルーター加工

- 06. V-Cut

- 07. 測試

- 08. HI-POTテスト

MCPCB はメタルコア(金属芯)基板です,ベースとして金属材料を組み込む。

MCPCBの基本構造は、次の部分で構成されています:

● ソルダーマスク

● パターン層

● 銅箔層

● 誘電体層-プリプレグ(PP)/グラスファイバー(FR-4)

● タルベース-アルミ合金5052

CNCルーター加工機で穴あけして、層と層を繋がって電子部品挿入して接続します。

お客様の設計図によって部品加工穴、固定穴、スルーホール(orビアーホールorバイアホール)などその後の過程で位置決め穴を提供します。ドリリングマシーンはコンピューター制御です。オペレーターがドリルのプログラムをセットアップします。高速穴あけは、穴壁の清潔を確保できます。穴壁の良いメッキのため、強固な基礎が提供されます。

各穴あけを別々にドリル必要があるため、穴あけは遅いプロセスです。弊社にて直径100ミクロン以下の穴を掘ることができます。ドリル交換は全自動です。マシンが正しいドリルを選んでドリルに載せます。

銅メッキボードの外層にパターンに形成された

感光材のドライフィルムが基板表面を覆う、そして、露光した、図形が基板表面を転移しました。さらに、二回メッキによって、外層回路を厚くします。

絶縁樹脂でボードを覆う、外層回路を保護され、酸化とショートの防止します。

ソルダーマスクは基板の両面に保護されたの一種液体レジストである、その機能は銅を酸化やほこりなどの環境影響及びその他の長期的な観点から回路ショートの汚染を防止することです。

ルーター機でお客様から要求の寸法や形に基板を切削する加工

ルーティングまたはミリングは、ルーティングツールを備えたCNCマシン上で実行される技術である。ルーティングは生産プロセスの最後に基板の外形を切り出します。 そのため、コンピューター制御のミーリングを使用します。まず、ルーター機が全部のスロットや内部切り口を削り出します。ルーター機は設定の資料を従って、各PCBの周りを切削加工します。ミリングヘッドの周りのブラシは、生成されたすべてのほこりが真空システムによって収集されることを確保します。

基板の表面にV字型の溝を入れること、基板を分割することができます。

VカットにてV-ScoringまたはV-groovingを呼ばれます、基板の最終製造のプロセス。基板の上部と下部に"V"溝をカットしているとともに、最低限の材料保つゆえ、簡単にユニットがパネルを分離されます。

電気テストと他の必要なテストを行う、基板の質量を確保です。

ExPlus は100%電気テストにします。お客様の要求があるなら、Hi-Potテストも提供できます。 弊社のPCBテストシステムには以下が含まれます:

● フライングプローブテスト,小ロット、高複雑なPCBをテストするために使用されていてます。

● ユニバーサルグリッドテスター,単独の試験治具を使用する必要があり,量産のテストに適しています。

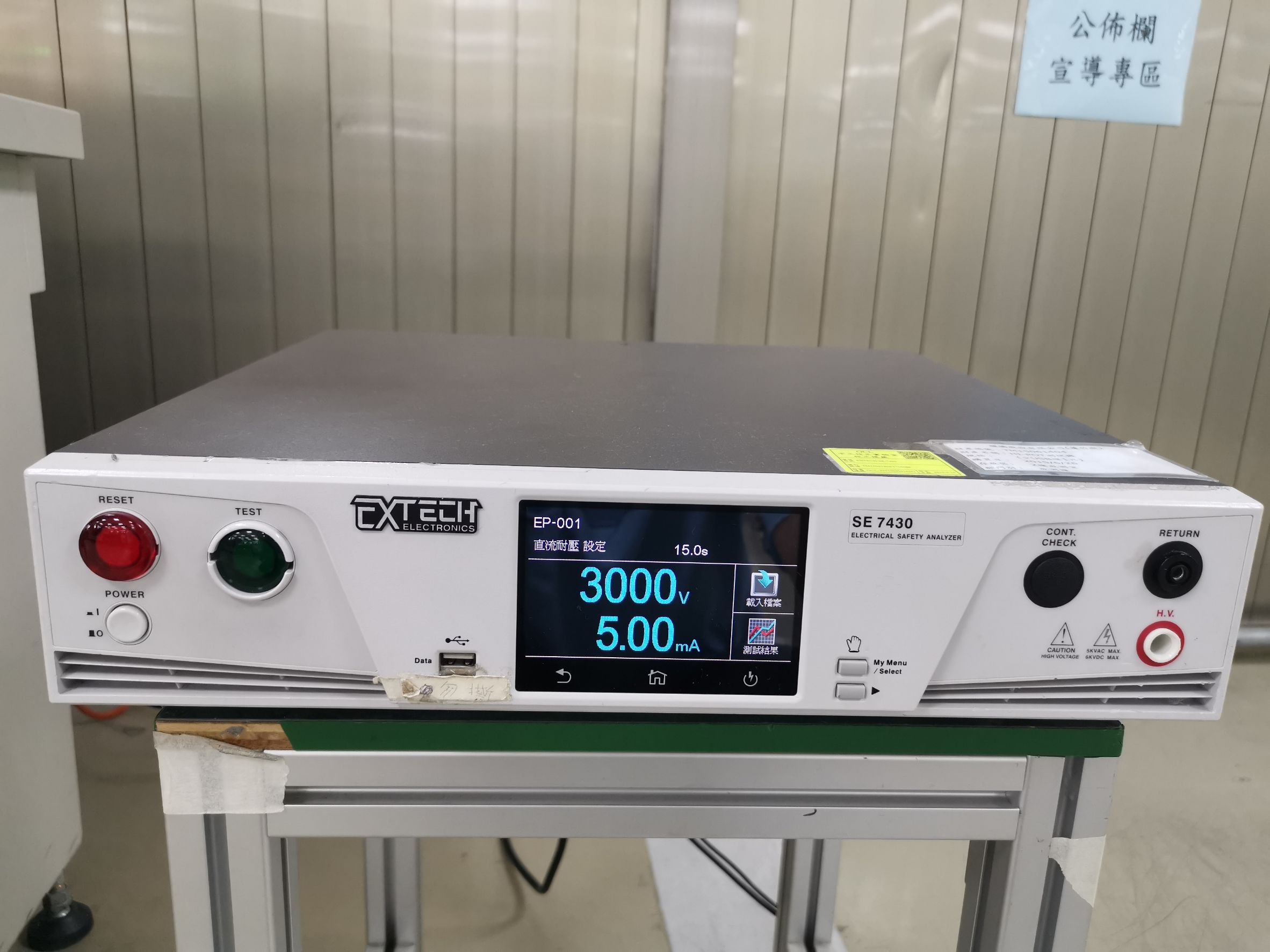

HI-POTテスト:耐電圧試験にも呼ばれます。

HIPOTテストにも耐電圧試験と呼ばれます。信頼性テストの一種である、アルミ基板の電圧破壊と絶縁抵抗を測量する上、アルミ基板の電気安全性に対して充分な絶縁耐力が満たさるかどうかを確認します。

さらに、HIPOTテストも基板中の潜在的な欠陥を検出することもできます。 例えば:

● 絶縁材料の絶縁効果は良くなりません。

● 絶縁材の上で穴があります。

● 部材の間に電気の間隙は不足です。

● 絶縁材は押出しと破裂されます。