- ホーム

- PCBA

部品実装

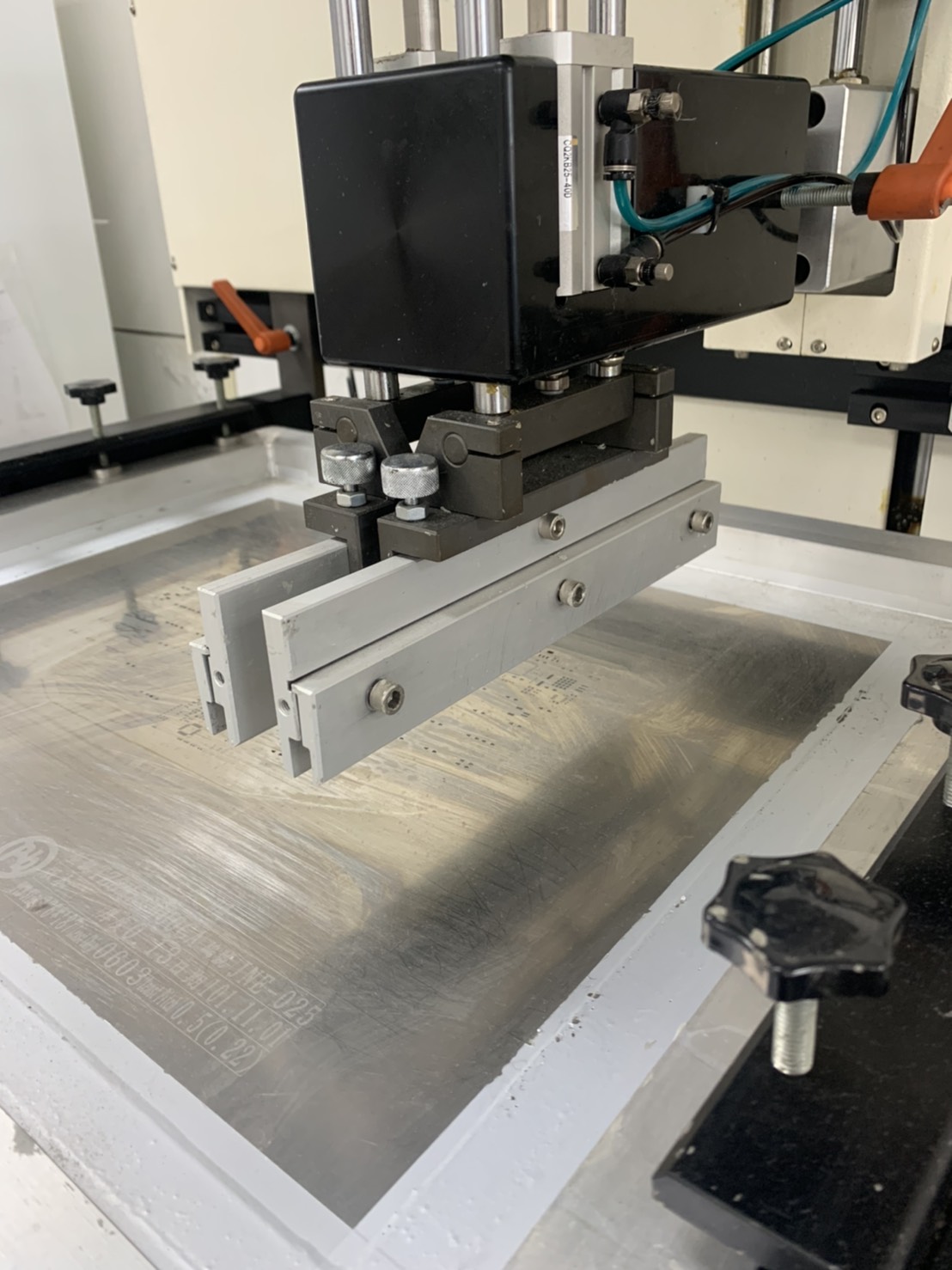

- 01. 半田ペースト印刷

- 02. フィーダー(自動実装機)

- 03. 部品プレイスメント

- 04. リフロー

- 05. 自動光学検査(AOI)

- 06. 目視検査

半田ペーストは、ステンシルを通じてPCB表面に均一に印刷されます。

基板アセンブリの第一歩には、適量の半田ペーストが半田必要なパッドを正しくつけて、これは、メタルマスクを通じて半田ペースト印刷することで実現します。機械がペーストをメタルマスクに均一に塗布し、ペーストを均一に広いところに塗布する上。メタルマスクを取り外すと、半田ペーストは所定の位置に残ります。

次のSMTのプロセスのために、コンポーネントを集めて、フィーダにロードします。

表面実装の部材を準備する、または、SMD。そして、基板の上に実装します。リール状に包装された部品やトレーでがフィーダーに載せて、プログラム設定したの位置を実装します。

フィーダー機がコンポーネントを取り上げて、基板のプログラム設定したの位置に放置します。

半田ペーストが基板の上に塗りつけて後、フィーダー機に移動して、真空のノズルまたは治具のノズルを用いて、パッケージからパーツを取り出して、基板のプログラム設定したの位置に放置します。 これらのパーツについて、PCBAの工藝の次のステップで基板の表面に半田されます。

コンポーネント付きの基板がリフロー炉を通して半田されました。

パーツが放置完成したら、アセンブリしたの基板がリフロー炉に入れます。部品が制御されたの温度にして、半田ペーストを溶かす状態で部品とそれぞれのパッドの間に接続します。

PCBの組立結果を自動光学機(AOI)で確認します。

リフロー処理後、組み立てられた回路基板は、自動光学機(AOI)によって半田接合の品質が検査されます。

目視検査を行って、漏れがないことを確認します。

SMTプロセスの最終段階は目視検査を通して、漏れがないことを確認します。